Bản kẽm là gì? Tìm hiểu khái niệm cốt lõi

Định nghĩa bản kẽm trong ngành in

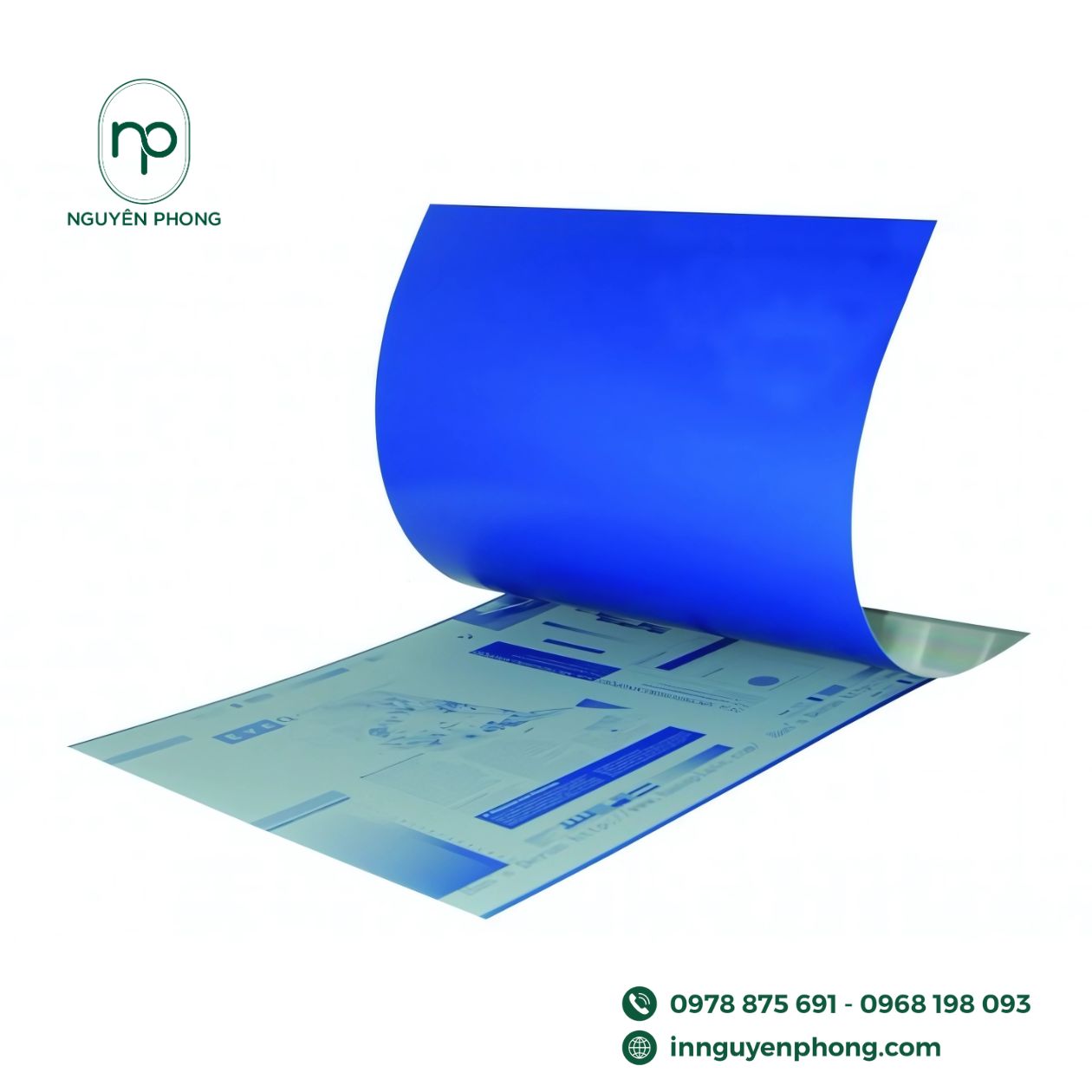

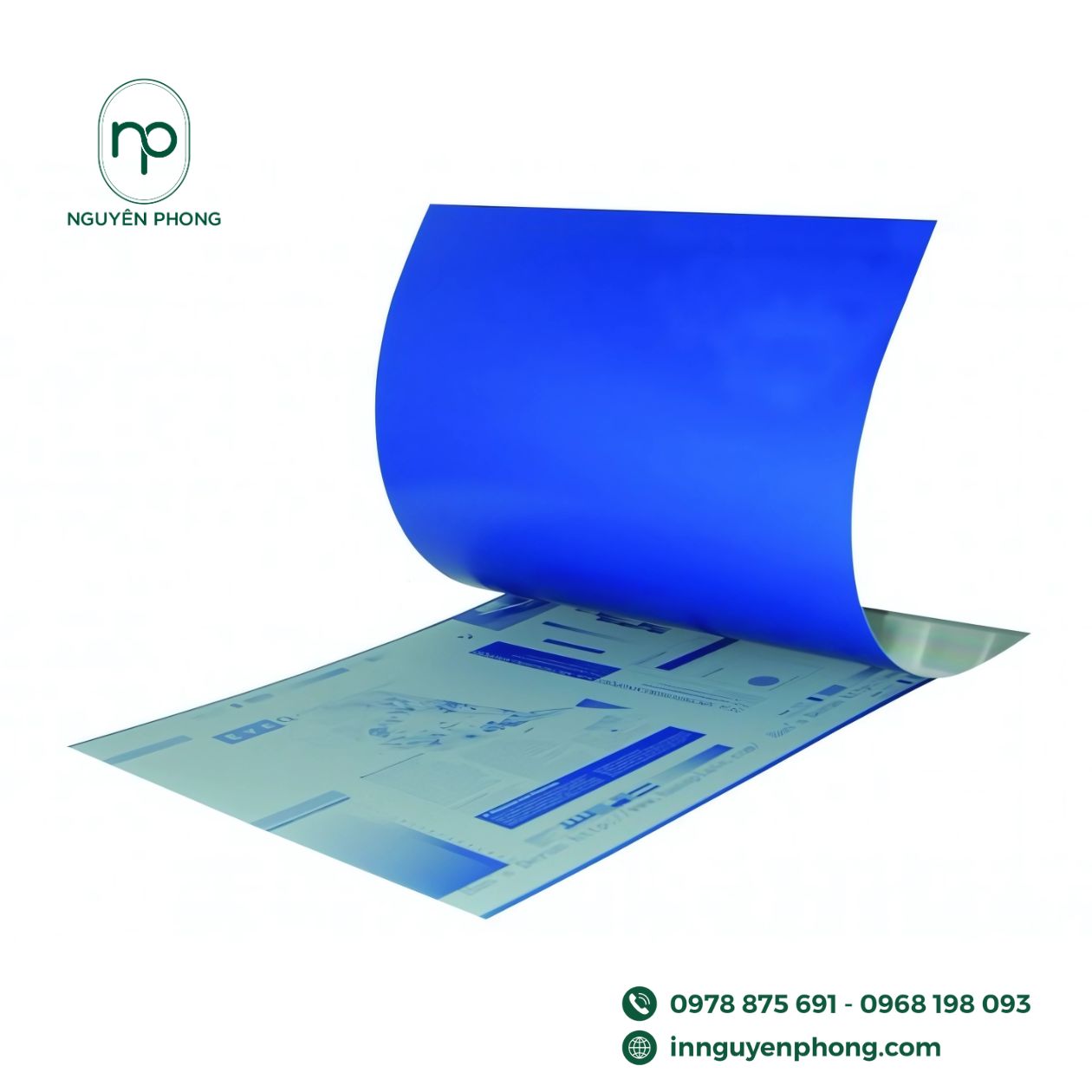

Bản kẽm in offset là một tấm vật liệu chuyên dụng, đóng vai trò trung gian truyền hình ảnh từ file thiết kế lên bề mặt giấy hoặc vật liệu in khác thông qua quy trình in offset. Trong kỹ thuật in offset, bản kẽm là mắt xích quan trọng nhất, quyết định trực tiếp đến chất lượng bản in cuối cùng.

Bản kẽm được chế tạo từ vật liệu kim loại, thường là nhôm, phủ một lớp hóa chất nhạy sáng. Khi tiếp xúc với ánh sáng (thường là tia laser hoặc tia UV), các vùng trên bản kẽm sẽ phản ứng hóa học khác nhau, tạo ra hai vùng chức năng rõ rệt:

- Vùng nhận mực (Image area): Là các vùng trên bản kẽm có khả năng hút mực in, tương ứng với các chi tiết hình ảnh, chữ viết, họa tiết của bản thiết kế gốc.

- Vùng không nhận mực (Non-image area): Là các vùng không hút mực mà chỉ hút nước, đảm bảo nền giấy không bị lem mực, giữ cho hình ảnh in ra sắc nét, rõ ràng.

Quy trình in offset dựa trên nguyên lý kỵ nước – kỵ mực giữa hai vùng này. Bản kẽm sau khi được xử lý sẽ được lắp lên trục máy in, truyền hình ảnh sang blanket (cao su trung gian) rồi mới ép lên giấy. Nhờ vậy, bản kẽm giúp tái tạo chính xác mọi chi tiết, từ đường nét nhỏ nhất đến mảng màu lớn, đáp ứng yêu cầu khắt khe về chất lượng trong in ấn thương mại, sách báo, bao bì, nhãn mác chai lọ, in catalogue, lịch, v.v.

Vì sao gọi là "kẽm" – có thực sự làm từ kim loại kẽm?

Thuật ngữ "bản kẽm" xuất phát từ thời kỳ đầu của ngành in offset, khi vật liệu chính để chế tạo bản in là các tấm kim loại kẽm nguyên chất. Kẽm có ưu điểm là dễ gia công, giá thành hợp lý, bề mặt nhẵn bóng, phù hợp với các quy trình xử lý hóa học tạo vùng nhận mực và không nhận mực.

Tuy nhiên, bản kẽm truyền thống cũng tồn tại nhiều hạn chế như:

- Độ bền cơ học không cao, dễ bị cong vênh, trầy xước khi vận chuyển hoặc lắp đặt.

- Khả năng tái sử dụng thấp, khó phục hồi sau mỗi lần in.

- Trọng lượng lớn, gây khó khăn trong vận chuyển, lưu trữ.

Lịch sử ra đời và phát triển của bản kẽm

Bản kẽm xuất hiện vào đầu thế kỷ 20, gắn liền với sự phát triển của kỹ thuật in offset – một cuộc cách mạng trong ngành in ấn. Trước đó, các phương pháp in truyền thống như in typo (in nổi), in thạch bản (lithography) đều có những hạn chế về tốc độ, chất lượng và khả năng in số lượng lớn.

Giai đoạn đầu (đầu thế kỷ 20):

- Bản kẽm được chế tạo thủ công từ các tấm kẽm nguyên chất, xử lý hóa chất để tạo vùng nhận mực và không nhận mực.

- Quy trình chế bản chủ yếu dựa vào kỹ thuật chụp ảnh thủ công, độ chính xác và năng suất còn hạn chế.

- Chủ yếu phục vụ in sách báo, tài liệu, nhãn mác với số lượng vừa và nhỏ.

Giai đoạn phát triển (giữa thế kỷ 20):

- Sự xuất hiện của các loại hóa chất nhạy sáng mới giúp nâng cao chất lượng bản kẽm, giảm thời gian chế bản.

- Nhôm bắt đầu thay thế kẽm, mang lại độ bền, độ chính xác và hiệu quả kinh tế cao hơn.

- Các máy móc chế bản bán tự động ra đời, tăng năng suất sản xuất bản kẽm.

Giai đoạn hiện đại (cuối thế kỷ 20 đến nay):

- Công nghệ CTP (Computer to Plate) ra đời, cho phép chuyển trực tiếp dữ liệu từ máy tính lên bản kẽm bằng tia laser, loại bỏ hoàn toàn phim trung gian.

- Độ phân giải bản kẽm đạt tới 2400-4800 dpi, đáp ứng yêu cầu in siêu nét, in mỹ thuật, in bao bì cao cấp.

- Quy trình chế bản hoàn toàn tự động hóa, giảm thiểu lỗi con người, tiết kiệm thời gian và chi phí.

- Xuất hiện các loại bản kẽm không cần rửa hóa chất (processless plate), thân thiện với môi trường, giảm phát thải độc hại.

Bản kẽm hiện đại không chỉ là vật liệu trung gian mà còn là thành quả của sự kết hợp giữa khoa học vật liệu, công nghệ hóa học và tự động hóa sản xuất, đóng vai trò then chốt trong ngành in offset công nghiệp.

Cấu tạo và nguyên lý hoạt động của bản kẽm in offset

Cấu trúc bề mặt và vật liệu chế tạo

Bản kẽm in offset hiện đại là thành phần không thể thiếu trong quy trình in offset, được thiết kế với cấu trúc nhiều lớp nhằm tối ưu hóa hiệu suất truyền hình ảnh và tuổi thọ sử dụng. Lõi bản kẽm thường làm từ nhôm nguyên chất hoặc hợp kim nhôm cao cấp, đảm bảo độ phẳng tuyệt đối và khả năng chống biến dạng dưới áp lực lớn của máy in. Trên bề mặt nhôm, nhà sản xuất phủ một hoặc nhiều lớp hóa chất nhạy sáng, có thể là photopolymer hoặc các hợp chất diazo, tùy thuộc vào công nghệ chế bản (CTP – Computer to Plate hoặc truyền thống).

Lớp phủ này đóng vai trò quyết định trong việc tạo hình ảnh trên bản kẽm. Khi tiếp xúc với nguồn sáng (laser hoặc tia UV), các phân tử hóa chất sẽ xảy ra phản ứng quang hóa, làm thay đổi tính chất bề mặt tại những vùng được chiếu sáng. Cụ thể:

- Vùng nhận hình ảnh: Sau khi phơi sáng, các vùng này trở nên ưa dầu, có khả năng hút mực in và đẩy nước.

- Vùng nền: Không bị tác động bởi ánh sáng, giữ nguyên tính kỵ dầu – ưa nước, chỉ hấp thụ nước và đẩy mực in.

Nguyên tắc nhận hình ảnh và truyền mực

Nguyên lý hoạt động của bản kẽm in offset dựa trên hiện tượng kỵ nước – ưa dầu (hydrophobic – oleophilic). Đây là cơ sở khoa học giúp phân biệt rõ ràng giữa vùng nhận hình ảnh và vùng nền trên bản kẽm, đảm bảo quá trình truyền mực diễn ra chính xác và ổn định.

Quy trình vận hành bản kẽm trong máy in offset diễn ra theo các bước chuyên sâu:

- Làm ẩm bản kẽm: Trước khi nhận mực, bản kẽm được làm ướt bằng dung dịch nước pha hóa chất (thường là dung dịch gốc axit nhẹ). Vùng nền (kỵ dầu) hấp thụ nước, tạo lớp màng bảo vệ ngăn mực bám vào.

- Nhận mực in: Trục lăn mực tiếp xúc với bản kẽm. Chỉ các vùng hình ảnh (ưa dầu) mới hút mực, còn vùng nền đã có nước nên mực không thể bám lên.

- Truyền hình ảnh sang blanket: Hình ảnh mực trên bản kẽm được chuyển sang lớp cao su trung gian (blanket) nhờ áp lực tiếp xúc. Blanket có tính đàn hồi, giúp truyền mực đều và chính xác lên bề mặt giấy.

- In lên giấy: Cuối cùng, blanket ép lên giấy, chuyển toàn bộ hình ảnh mực với độ sắc nét và màu sắc trung thực cao.

Cơ chế này giúp bản kẽm in offset đạt được các ưu điểm vượt trội:

- Độ phân giải hình ảnh cao: Phân tách rõ ràng giữa vùng nhận mực và vùng nền, hạn chế lem mực.

- Tiết kiệm mực in: Chỉ vùng cần thiết mới nhận mực, giảm hao phí nguyên liệu.

- Khả năng in nhiều màu: Dễ dàng căn chỉnh và chồng màu chính xác nhờ tính ổn định của bản kẽm.

- Tuổi thọ bản kẽm dài: Cơ chế không tiếp xúc trực tiếp với giấy giúp giảm mài mòn, kéo dài thời gian sử dụng.

Vai trò trung gian trong quy trình in offset

Bản kẽm in offset không chỉ là phương tiện truyền tải hình ảnh từ file thiết kế số sang sản phẩm in thực tế, mà còn đóng vai trò trung gian quan trọng trong toàn bộ dây chuyền sản xuất in ấn. Sự chính xác và ổn định của bản kẽm quyết định trực tiếp đến chất lượng, tốc độ và hiệu quả kinh tế của mỗi lô hàng in.

Các vai trò chuyên sâu của bản kẽm trong quy trình in offset:

- Chuyển đổi dữ liệu số thành hình ảnh vật lý: Nhờ công nghệ CTP, bản kẽm nhận dữ liệu trực tiếp từ phần mềm thiết kế, loại bỏ các bước trung gian như film, giảm thiểu sai số và rút ngắn thời gian chuẩn bị.

- Đảm bảo độ chính xác cao: Mỗi chi tiết nhỏ trên file thiết kế đều được tái hiện trung thực trên bản kẽm, từ đó truyền sang giấy với độ sắc nét tối đa.

- Giảm hao phí vật tư: Nhờ khả năng kiểm soát lượng mực và nước chính xác, bản kẽm giúp tiết kiệm mực in, giảm chi phí vận hành và hạn chế rủi ro lỗi in.

- Tăng tốc độ sản xuất: Quá trình chế bản và lắp đặt bản kẽm nhanh chóng, phù hợp với các đơn hàng in số lượng lớn, yêu cầu tiến độ gấp.

- Ổn định chất lượng trong suốt quá trình in: Bản kẽm chất lượng cao duy trì độ bền, không bị biến dạng hay xuống cấp sau nhiều vòng in, đảm bảo sản phẩm đồng nhất từ đầu đến cuối.

- Hỗ trợ in nhiều loại giấy và vật liệu: Nhờ tính linh hoạt của bản kẽm và blanket, công nghệ offset có thể áp dụng cho nhiều loại giấy, bìa, nhựa, kim loại mỏng…

Các loại bản kẽm phổ biến hiện nay

Bản kẽm truyền thống dùng phim

Bản kẽm truyền thống dùng phim là phương pháp chế bản đã xuất hiện từ lâu trong ngành in offset, dựa trên nguyên lý chuyển hình ảnh từ phim lên bề mặt bản kẽm thông qua quá trình phơi sáng. Quá trình này gồm nhiều bước thủ công, đòi hỏi kỹ thuật viên phải có kinh nghiệm và sự tỉ mỉ cao để đảm bảo chất lượng bản in.

Quy trình chế bản truyền thống:

- Chuẩn bị phim: Hình ảnh thiết kế được xuất ra phim âm bản hoặc dương bản bằng máy ghi phim chuyên dụng. Phim này chứa toàn bộ thông tin về hình ảnh, chữ, các chi tiết cần in.

- Can phim lên bản kẽm: Phim được đặt áp sát lên bề mặt bản kẽm đã được tráng lớp nhạy sáng. Việc can phim phải thực hiện trong phòng tối, tránh ánh sáng ngoài làm hỏng lớp nhạy sáng.

- Phơi sáng: Dưới tác động của nguồn sáng mạnh (thường là tia UV), các vùng trên bản kẽm tiếp xúc với ánh sáng sẽ xảy ra phản ứng hóa học, tạo nên sự khác biệt giữa vùng nhận sáng và không nhận sáng.

- Rửa bản: Sau khi phơi sáng, bản kẽm được rửa bằng dung dịch chuyên dụng để loại bỏ lớp nhạy sáng ở các vùng không cần thiết, tạo nên hình ảnh in trên bản.

- Kiểm tra và sửa lỗi: Bản kẽm sau khi rửa được kiểm tra kỹ lưỡng để phát hiện các lỗi như bụi bẩn, trầy xước, hoặc sai lệch vị trí hình ảnh. Nếu có lỗi nhỏ, kỹ thuật viên sẽ dùng bút sửa bản để chỉnh sửa thủ công.

Ưu điểm: Chi phí đầu tư thiết bị thấp, phù hợp với các xưởng in nhỏ hoặc các đơn vị in nhanh, in thử mẫu.

Nhược điểm: Dễ phát sinh lỗi do bụi bẩn, sai lệch khi dàn phim, chất lượng bản in phụ thuộc nhiều vào tay nghề kỹ thuật viên. Quá trình chế bản tốn thời gian, khó kiểm soát chất lượng đồng đều giữa các bản in.

Hiện nay, bản kẽm truyền thống vẫn được sử dụng ở các xưởng in nhỏ, nơi nhu cầu đầu tư thiết bị hiện đại chưa cao hoặc yêu cầu in số lượng ít, chi phí thấp.

Bản kẽm CTP (Computer to Plate)

Bản kẽm CTP (Computer to Plate) là công nghệ chế bản hiện đại, cho phép ghi trực tiếp hình ảnh từ file thiết kế trên máy tính lên bản kẽm thông qua hệ thống tia laser hoặc tia UV, hoàn toàn loại bỏ công đoạn sử dụng phim truyền thống. Công nghệ này đã tạo ra bước ngoặt lớn trong ngành in offset, nâng cao chất lượng và hiệu quả sản xuất.

Quy trình chế bản CTP:

- Chuẩn bị file thiết kế: File in được kiểm tra, chỉnh sửa và xuất ra định dạng phù hợp (thường là PDF/X) để đảm bảo dữ liệu chính xác, không lỗi font, không sai màu.

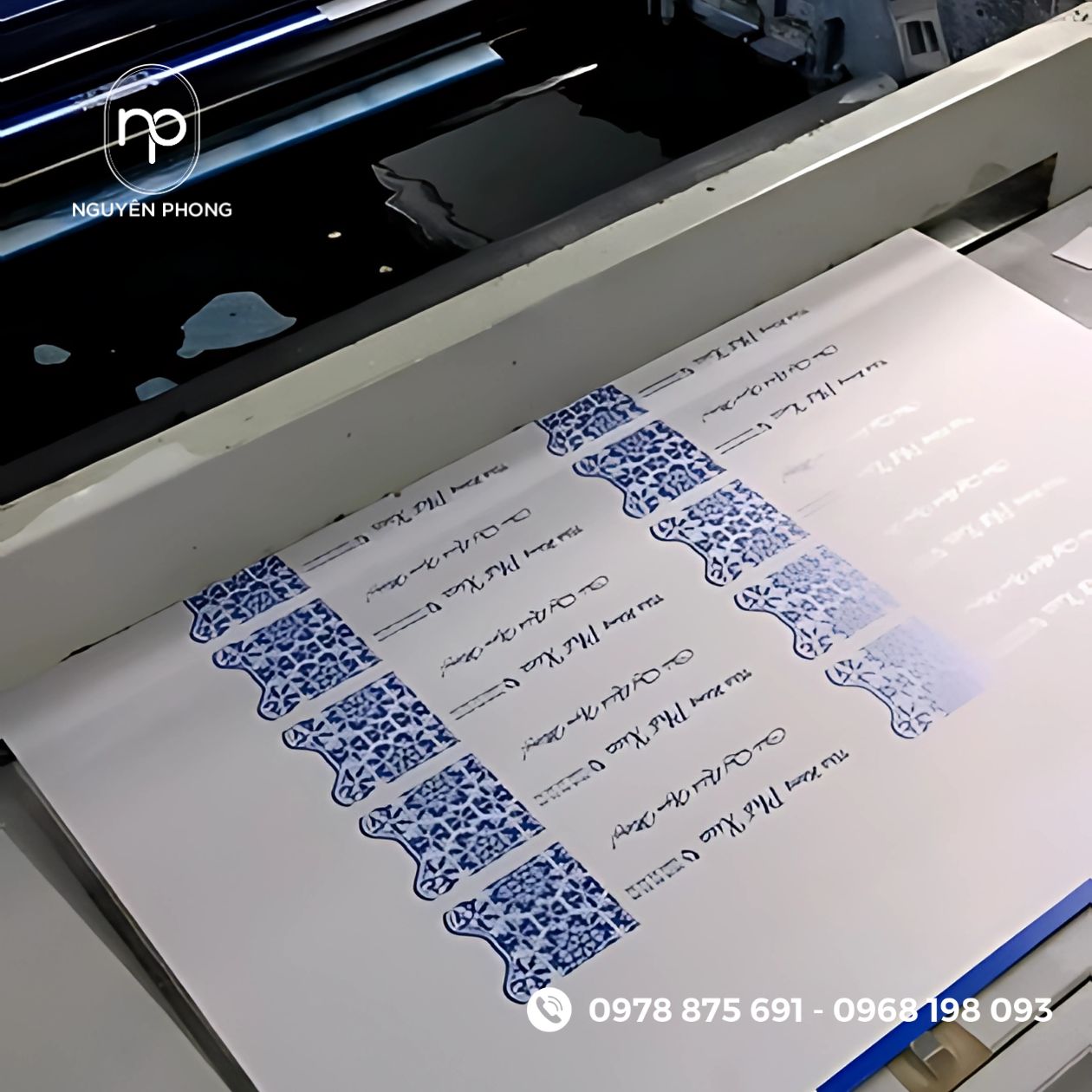

- Ghi bản: File thiết kế được truyền trực tiếp vào máy ghi bản CTP. Hệ thống tia laser hoặc UV sẽ ghi hình ảnh lên bề mặt bản kẽm đã được tráng lớp nhạy sáng đặc biệt.

- Rửa bản: Sau khi ghi hình, bản kẽm được đưa qua hệ thống rửa tự động để loại bỏ lớp nhạy sáng ở các vùng không cần thiết, tạo nên hình ảnh in sắc nét, chính xác.

- Kiểm tra tự động: Nhiều hệ thống CTP hiện đại tích hợp chức năng kiểm tra tự động, phát hiện lỗi và cảnh báo cho kỹ thuật viên, giảm thiểu tối đa nguy cơ sai sót.

So sánh bản dương và bản âm

| Tiêu chí | Bản dương | Bản âm |

|---|---|---|

| Nguyên lý nhận mực | Vùng nhận sáng nhận mực | Vùng không nhận sáng nhận mực |

| Loại lớp nhạy sáng | Photopolymer dương | Photopolymer âm |

| Độ bền bản | Thường thấp hơn | Cao hơn, phù hợp in số lượng lớn |

| Ứng dụng | In nhanh, in số lượng nhỏ, in thử mẫu | In thương mại, in báo chí, in bao bì |

| Yêu cầu công nghệ | Đơn giản, dễ thao tác | Yêu cầu thiết bị hiện đại hơn |

Quy trình tạo bản kẽm in offset chuẩn kỹ thuật

Thiết kế file in và dàn trang

Quy trình tạo bản kẽm in offset bắt đầu với khâu thiết kế file in, một bước nền tảng quyết định chất lượng bản in cuối cùng. Để đảm bảo bản kẽm đạt chuẩn kỹ thuật, file thiết kế cần tuân thủ các yêu cầu khắt khe về chuẩn màu (CMYK hoặc Pantone), độ phân giải tối thiểu 300dpi và kích thước chính xác theo khổ in. Việc sử dụng hệ màu không đồng nhất hoặc sai profile màu sẽ dẫn đến sai lệch màu sắc khi in thực tế, gây lãng phí vật tư và thời gian.

Dàn trang là công đoạn sắp xếp các thành phần thiết kế lên khổ giấy in sao cho tối ưu hóa diện tích sử dụng, giảm thiểu hao phí vật liệu. Các phần mềm chuyên dụng như Adobe InDesign, Preps, Signa Station thường được sử dụng để dàn trang tự động, hỗ trợ tính toán chồng lề, khoảng cách cắt xén, và căn chỉnh chính xác từng chi tiết. Một số lưu ý kỹ thuật trong quá trình này:

- Kiểm tra font chữ

- Kiểm tra màu sắc

- Định dạng file xuất

- Kiểm tra bleed và crop mark

- Kiểm tra lỗi hình ảnh

Ghi bản bằng máy CTP

CTP (Computer to Plate) là công nghệ ghi bản hiện đại, sử dụng tia laser hoặc tia UV để chuyển trực tiếp hình ảnh từ file thiết kế lên bề mặt bản kẽm mà không cần qua trung gian film như phương pháp truyền thống. Quá trình này diễn ra hoàn toàn tự động, giúp đảm bảo độ chính xác tuyệt đối từng pixel và loại bỏ nguy cơ sai lệch do thao tác thủ công.

Rửa bản, kiểm tra lỗi và hiệu chỉnh

Quá trình rửa bản là bước quan trọng nhằm loại bỏ hoàn toàn hóa chất dư, đảm bảo các vùng nhận mực và không nhận mực trên bản kẽm được phân tách rõ ràng. Bản kẽm sau khi ghi hình sẽ được đưa qua hệ thống rửa tự động hoặc bán tự động, sử dụng dung dịch chuyên dụng để làm sạch bề mặt mà không gây ảnh hưởng đến lớp nhũ hình ảnh.

Các bước kiểm tra và hiệu chỉnh bản kẽm:

- Kiểm tra bằng kính lúp chuyên dụng

- Kiểm tra độ đều màu

- Kiểm tra kích thước và vị trí

- Kiểm tra độ bám mực thử nghiệm

Ưu điểm của in offset dùng bản kẽm

Độ chính xác hình ảnh và tái tạo màu cao

In offset sử dụng bản kẽm là công nghệ in ấn hiện đại, nổi bật nhờ khả năng tái tạo hình ảnh với độ phân giải cực cao. Bản kẽm được chế tạo bằng quy trình quang hóa hoặc laser, giúp truyền tải chính xác từng điểm ảnh lên bề mặt giấy thông qua hệ thống trục lăn. Nhờ đó, mọi chi tiết nhỏ nhất, từ đường nét mảnh đến các vùng chuyển sắc phức tạp, đều được thể hiện sắc nét, không bị nhòe hay lem màu.

- Độ phân giải cao: Bản kẽm có thể tái tạo hình ảnh với độ phân giải lên tới 2400 dpi hoặc cao hơn, vượt trội so với nhiều phương pháp in truyền thống khác.

- Kiểm soát màu sắc tuyệt đối: Hệ thống in offset cho phép điều chỉnh chính xác từng lớp mực (CMYK), đảm bảo màu sắc đồng nhất trên toàn bộ lô in, giảm thiểu tối đa sai lệch giữa các bản in.

- Khả năng in các hiệu ứng đặc biệt: Công nghệ bản kẽm hỗ trợ in các hiệu ứng như phủ UV, in metalize, dập nổi, ép nhũ... mà vẫn giữ được độ sắc nét và chuẩn màu.

- Phù hợp với các sản phẩm yêu cầu chất lượng cao: Sách ảnh nghệ thuật, catalogue, tạp chí cao cấp, bao bì mỹ phẩm, nhãn mác thương hiệu lớn... đều ưu tiên sử dụng in offset bản kẽm để đảm bảo hình ảnh sống động, màu sắc trung thực.

Bản in ổn định và dễ vận hành

Quy trình in offset sử dụng bản kẽm mang lại sự ổn định vượt trội trong sản xuất. Bản kẽm được chế tạo từ hợp kim nhôm hoặc vật liệu chuyên dụng, có khả năng chịu mài mòn tốt, giúp duy trì chất lượng bản in trong suốt quá trình vận hành.

- Tuổi thọ bản kẽm cao: Một bản kẽm có thể sử dụng để in từ 50.000 đến 200.000 bản in mà không bị suy giảm chất lượng, giảm thiểu chi phí thay thế và thời gian dừng máy.

- Dễ dàng kiểm soát quy trình: Các thông số kỹ thuật như áp lực in, lượng mực, độ ẩm giấy... đều được điều chỉnh chính xác, giúp kiểm soát chất lượng bản in một cách chủ động.

- Ít lỗi kỹ thuật: Công nghệ bản kẽm hạn chế tối đa các lỗi thường gặp như lem mực, nhòe hình, lệch màu, giúp giảm tỷ lệ phế phẩm và tiết kiệm chi phí sản xuất.

- Vận hành tự động hóa cao: Hệ thống máy in offset hiện đại tích hợp nhiều tính năng tự động như căn chỉnh bản kẽm, cấp mực tự động, kiểm tra chất lượng trực tuyến, giúp giảm phụ thuộc vào tay nghề thợ in.

- Bảo trì đơn giản: Bản kẽm ít bị hao mòn, dễ vệ sinh và thay thế, giảm thời gian bảo trì máy móc, tăng năng suất vận hành.

Ứng dụng của bản kẽm trong thực tế sản xuất

In sách, báo, tạp chí số lượng lớn

Bản kẽm là vật liệu không thể thiếu trong công nghệ in offset, đặc biệt đối với các nhà xuất bản sách, báo, tạp chí quy mô công nghiệp. Quá trình in offset sử dụng bản kẽm giúp đảm bảo tốc độ sản xuất nhanh, chất lượng hình ảnh đồng đều và chi phí tối ưu trên mỗi bản in.

Các ưu điểm nổi bật của bản kẽm trong lĩnh vực này:

- Độ bền cao: Bản kẽm có thể chịu được hàng chục nghìn lượt in mà không bị biến dạng, đảm bảo chất lượng đồng nhất cho toàn bộ lô sản phẩm.

- Khả năng tái tạo chi tiết sắc nét: Công nghệ chế bản hiện đại cho phép bản kẽm ghi nhận những chi tiết cực nhỏ, đường nét mảnh, giúp hình ảnh, chữ viết trên sách, báo, tạp chí luôn rõ ràng, không bị nhòe mực.

- Độ đồng đều màu sắc: Nhờ cơ chế truyền mực gián tiếp từ bản kẽm sang giấy qua trục cao su, màu sắc trên từng trang in luôn ổn định, không bị lệch tông, tạo nên sự chuyên nghiệp cho ấn phẩm.

- Khả năng in số lượng lớn: Một bộ bản kẽm có thể phục vụ in hàng chục nghìn, thậm chí hàng trăm nghìn bản mà vẫn giữ nguyên chất lượng, giúp giảm đáng kể chi phí sản xuất trên mỗi đơn vị sản phẩm.

In bao bì, nhãn hàng, thùng carton

Ngành công nghiệp bao bì, nhãn mác và thùng carton đòi hỏi quy trình in ấn không chỉ nhanh mà còn phải đảm bảo hình ảnh sắc nét, màu sắc chuẩn xác và khả năng tái lập cao trên nhiều loại vật liệu khác nhau. Bản kẽm in offset đáp ứng hoàn hảo các tiêu chí này, trở thành giải pháp tối ưu cho doanh nghiệp sản xuất bao bì quy mô lớn.

Nhờ những ưu điểm vượt trội này, bản kẽm được ứng dụng rộng rãi trong sản xuất bao bì thực phẩm, dược phẩm, mỹ phẩm, điện tử, hàng tiêu dùng nhanh (FMCG), góp phần nâng cao giá trị sản phẩm và uy tín doanh nghiệp.

Ứng dụng trong in ấn thương mại, quảng cáo

Lĩnh vực in ấn thương mại và quảng cáo đòi hỏi các ấn phẩm như catalogue, brochure, poster, leaflet, standee phải có hình ảnh sống động, màu sắc rực rỡ và độ sắc nét cao để thu hút sự chú ý của khách hàng. Bản kẽm in offset là giải pháp lý tưởng đáp ứng các yêu cầu này, đặc biệt khi cần in số lượng lớn với thời gian ngắn.

Bên cạnh đó, bản kẽm còn hỗ trợ các kỹ thuật in đặc biệt như in phủ UV, in ép kim, in dập nổi, tạo nên những sản phẩm quảng cáo cao cấp, độc đáo, nâng tầm giá trị thương hiệu trên thị trường.

Những lỗi thường gặp khi dùng bản kẽm và cách xử lý

Mực bám không đều, hình ảnh bị mờ

Mực bám không đều hoặc hình ảnh bị mờ là những lỗi phổ biến trong quá trình sử dụng bản kẽm in offset, ảnh hưởng trực tiếp đến chất lượng sản phẩm in.

Nguyên nhân chủ yếu bao gồm:

- Bản kẽm bị bẩn hoặc nhiễm tạp chất

- Lớp hóa chất phủ không đồng nhất

- Máy in căn chỉnh sai

- Chất lượng mực in và dung dịch làm ẩm

Lỗi trầy xước và chồng bản

Bản kẽm rất nhạy cảm với tác động vật lý và điều kiện môi trường. Lỗi trầy xước và chồng bản không chỉ làm giảm chất lượng hình ảnh mà còn có thể gây hỏng hóc cho thiết bị in.

- Lỗi trầy xước: Thường xảy ra khi thao tác lắp đặt bản kẽm không đúng kỹ thuật, sử dụng dụng cụ sắc nhọn hoặc không đeo găng tay khi tiếp xúc với bản. Ngoài ra, bảo quản bản kẽm ở nơi có nhiều bụi, ẩm mốc hoặc để bản chồng lên nhau cũng dễ gây trầy xước.

- Lỗi chồng bản: Xảy ra khi căn chỉnh bản kẽm không chính xác trên trục máy, dẫn đến hình ảnh in bị lệch, nhòe hoặc lặp lại. Nguyên nhân có thể do không kiểm tra kỹ vị trí bản kẽm trước khi cố định, hoặc do bản kẽm bị biến dạng trong quá trình bảo quản.

Cách phát hiện và xử lý lỗi trước khi in hàng loạt

Việc kiểm tra và phát hiện lỗi trên bản kẽm trước khi tiến hành in hàng loạt là bước cực kỳ quan trọng, giúp giảm thiểu rủi ro, tiết kiệm chi phí và bảo vệ uy tín doanh nghiệp. Một số phương pháp kiểm tra chuyên sâu bao gồm:

- Kiểm tra bằng kính lúp chuyên dụng: Sử dụng kính lúp có độ phóng đại từ 10x đến 20x để soi kỹ các chi tiết nhỏ trên bản kẽm, phát hiện các vết xước, lỗ kim, vùng phủ hóa chất không đều hoặc các dị vật nhỏ.

- Test thử trên giấy mẫu: Lắp bản kẽm lên máy, chạy thử với giấy mẫu và mực in thật để kiểm tra chất lượng hình ảnh, độ sắc nét, độ đều màu và khả năng bám mực. Đánh giá toàn diện các lỗi tiềm ẩn trước khi in chính thức.

- Đánh giá độ đồng nhất của bản kẽm: Sử dụng các thiết bị đo độ dày lớp phủ hóa chất hoặc kiểm tra độ dẫn điện của bề mặt bản để đảm bảo tính đồng nhất.

- Kiểm tra hệ thống máy in: Đảm bảo các bộ phận tiếp xúc với bản kẽm như trục lăn, hệ thống cấp ẩm, cấp mực đều hoạt động ổn định, không có dị vật hoặc dấu hiệu hao mòn bất thường.

Chi phí bản kẽm và yếu tố ảnh hưởng đến giá thành

Giá bản kẽm theo loại và kích thước

Chi phí bản kẽm là một trong những yếu tố cấu thành quan trọng trong tổng chi phí sản xuất in offset. Giá thành bản kẽm chịu tác động trực tiếp bởi các yếu tố sau:

- Loại bản kẽm: Hiện nay, trên thị trường phổ biến hai loại bản kẽm: bản kẽm truyền thống (Analog) và bản kẽm CTP (Computer to Plate). Bản kẽm truyền thống sử dụng quy trình chụp phim, còn bản kẽm CTP được ghi trực tiếp từ dữ liệu số lên bề mặt bản. Bản CTP có giá thành cao hơn do yêu cầu vật liệu chất lượng cao và công nghệ ghi bản hiện đại, nhưng đổi lại mang lại độ chính xác, sắc nét và ổn định màu sắc vượt trội, đặc biệt phù hợp với các đơn hàng lớn, yêu cầu chất lượng in cao.

- Kích thước bản kẽm: Bản kẽm được sản xuất với nhiều kích thước khác nhau, phổ biến như 510x400mm, 650x550mm, 790x1030mm, 1030x800mm… Kích thước càng lớn, giá thành càng cao do lượng vật liệu tiêu hao nhiều hơn.

- Độ dày bản kẽm: Độ dày bản kẽm thường dao động từ 0.15mm đến 0.30mm. Bản dày hơn có khả năng chịu lực tốt, phù hợp với các đơn hàng in số lượng lớn, nhưng giá thành cũng tăng theo độ dày.

- Chất lượng vật liệu: Bản kẽm chất lượng cao có lớp phủ nhạy sáng đồng đều, bề mặt nhẵn mịn, khả năng giữ hình ảnh tốt, chống mài mòn cao, giúp kéo dài tuổi thọ bản in và hạn chế lỗi trong quá trình sản xuất. Giá thành bản kẽm chất lượng cao thường cao hơn từ 10-30% so với loại phổ thông.

Xu hướng phát triển công nghệ bản kẽm trong tương lai

Tự động hóa quy trình tạo bản

Tự động hóa đang trở thành động lực cốt lõi thúc đẩy sự chuyển mình của ngành chế bản kẽm. Các hệ thống máy CTP (Computer to Plate) thế hệ mới không chỉ đơn thuần thay thế thao tác thủ công mà còn tích hợp sâu các công nghệ số hóa, giúp đồng bộ hóa toàn bộ chuỗi giá trị sản xuất.

- Hệ thống nạp bản tự động

- Phần mềm quản lý thông minh

- Quản lý từ xa

- Tối ưu hóa hiệu suất

Ứng dụng trí tuệ nhân tạo và IoT

Trí tuệ nhân tạo (AI) và Internet vạn vật (IoT) đang mở ra kỷ nguyên mới cho công nghệ bản kẽm, mang lại những đột phá về năng suất, chất lượng và khả năng dự báo.

- Dự đoán và phòng ngừa lỗi

- Tự động hiệu chỉnh thông số

- Phân tích dữ liệu vận hành

- Kết nối hệ sinh thái sản xuất thông minh

Giải pháp thân thiện với môi trường, giảm hóa chất

Xu hướng phát triển bền vững đang thúc đẩy các nhà sản xuất bản kẽm chuyển dịch mạnh mẽ sang các giải pháp thân thiện với môi trường, giảm thiểu tối đa tác động tiêu cực đến hệ sinh thái và sức khỏe con người.

- Bản kẽm không hóa chất (Processless Plate): Công nghệ bản kẽm không cần sử dụng hóa chất rửa, giúp loại bỏ hoàn toàn nước thải độc hại, giảm chi phí xử lý môi trường và rút ngắn quy trình chế bản.

- Vật liệu tái chế và tiết kiệm tài nguyên: Các loại bản kẽm mới được sản xuất từ nhôm tái chế, giảm phát thải CO2 và tiết kiệm tài nguyên thiên nhiên, đồng thời có thể tái sử dụng sau khi kết thúc vòng đời sản phẩm.\

- Quy trình xử lý nước thải hiện đại: Hệ thống lọc và tái sử dụng nước rửa bản giúp giảm lượng nước tiêu thụ, đồng thời loại bỏ hoàn toàn các hợp chất hữu cơ dễ bay hơi (VOC) và kim loại nặng trước khi xả ra môi trường.

- Tuân thủ tiêu chuẩn quốc tế: Các giải pháp xanh đáp ứng các tiêu chuẩn khắt khe như RoHS, REACH, ISO 14001, giúp doanh nghiệp nâng cao uy tín, mở rộng thị trường xuất khẩu và đáp ứng yêu cầu của các đối tác toàn cầu.

-------------------------------------------------------------

Doanh nghiệp cần cân nhắc kỹ lưỡng giữa chi phí đầu tư ban đầu và lợi ích lâu dài. Đối với các doanh nghiệp định hướng phát triển bền vững, mở rộng thị phần, xây dựng thương hiệu mạnh, in offset dùng bản kẽm là lựa chọn chiến lược để bứt phá doanh thu và khẳng định vị thế trên thị trường in ấn cạnh tranh khốc liệt.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)